martes, 28 de febrero de 2017

jueves, 23 de febrero de 2017

Cuestionario MRP

1.

¿QUÉ ES MRP?

La planificación de los materiales es un

sistema de planificación y administración, normalmente asociado con un software

que planifica la producción y un sistema de control de inventarios.

Tiene el propósito

de que se tengan los materiales requeridos en el momento oportuno para cumplir

con las demandas de los clientes. El MRP, en función de la producción

programada, sugiere una lista de órdenes de compra a proveedores.

Más en detalle,

trata de cumplir simultáneamente tres objetivos:

·

Asegurar materiales y productos que

estén disponibles para la producción y entrega a los clientes.

·

Mantener los niveles de inventario

adecuados para la operación.

·

Planear las actividades de

manufactura, horarios de entrega y actividades de compra.

2.

ENTRADAS BÁSICAS MRP

El siguiente gráfico representa los

datos de entrada que precisa un MRP para poder llevarse a cabo:

- MPS: Plan Maestro de Producción

que nos indica las demandas independientes

- Maestro

de artículos: Listado de todos los artículos de demanda independiente

- Lista

de materiales: Listado de todos los materiales que se precisan para la obtención

de los artículos de demanda independiente

- Explosión

de materiales - BOM: Registro donde figuran todos los componentes

de un artículo, su relación padre - hijo y las cantidades de uso

estandarizadas establecidas por diseño e ingeniería.

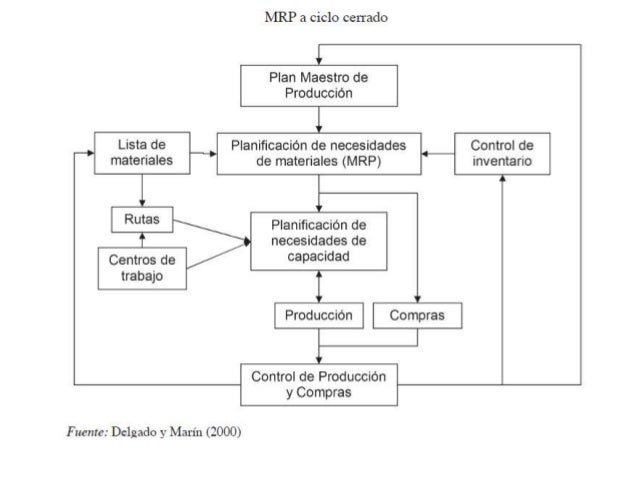

3.

MRP DE UN CICLO

CERRADO

El

concepto de MRP de ciclo cerrado es una consecuencia de la evolución de ensayo

y error aplicada a sistemas MRP en el mundo real. A través de este proceso de

evolución se fueron incorporando restricciones de capacidad, y gracias a esto

que los sistemas MRP cerrados no permiten validar al gerente de producción

planes de producción cuando la planta de producción no puede físicamente

cumplir con los requerimientos generados por el plan maestro de la producción

(Wong y Kleiner, 2001). Un MRP de ciclo cerrado implica un sistema MRP que

brinda retroalimentación a la programación desde el sistema de control de

inventario. Brinda información al plan de capacidades, MPS, y al plan de

producción. Prácticamente todos los sistemas comerciales MRP son de ciclo

cerrado (Heizer y Render, 2009).

4.

DIMENSIONAMIENTO DE LOTE

LOTE A LOTE: La técnica del lote a

lote es la más sencilla de todas, consiste en realizar pedidos o corridas de

producción iguales a las necesidades netas de cada periodo, minimizando así los

costos de mantenimiento del inventario. Sus características principales son:

- Producir exactamente lo necesario sin tener

que trasladar inventario a periodos futuros.

- Minimizar al máximo los costos de

mantenimiento.

- Desprecia los costos y las restricciones de

capacidad de ordenar.

Este es el modelo de control de

inventarios predilecto al aplicar programas de MPS y MRP, además es totalmente

acorde con los sistemas productivos enfocados estratégica mente en el proceso.

CANTIDAD ECONÓMICA DE PEDIDO: Este

método busca determinar la cantidad económica de pedido mediante

el equilibrio de los costos de preparación y de mantenimiento. La cantidad

económica de pedido se define como:

Dónde:

- D: Demanda Anual.

- S. Costo de Preparación o de Pedido.

- H: Costo de Mantenimiento de las unidades en

inventario (Costo unitario del Artículo x Porcentaje del costo de

mantenimiento).

- 2: Constante del despeje.

COSTO TOTAL MÍNIMO: Este método se

basa en el fundamento de la Cantidad Económica de Pedido, en el cual entre más

se asemejen los costos de mantenimiento y los costos de preparación, más cerca

se estará de determinar la cantidad óptima de pedido. Sin embargo una de las

variantes más significativas en esta técnica consiste en que tal semejanza se

determina luego de costear los diferentes tamaños de lotes, y luego se

determina el lote en el cual los costos mencionados son más similares.

Ejercicio botes de Aluminio

EJEMPLO

Una compañía cuenta con el

pronóstico de la demanda con botes de aluminio durante los siguientes meses:

|

ENERO

|

FEBRERO

|

MARZO

|

ABRIL

|

MAYO

|

JUNIO

|

|

250

|

300

|

420

|

560

|

610

|

580

|

Actualmente cuanta con 10

trabajadores, Cada uno es capaz de producir 15 botes por mes, es posible

contratar nuevos empleados y capacitarlos a un costo de $ 400 por trabajador. Si se despiden trabajadores el costo de

desempleo es de $ 1000 por trabajador.

Los botes tiene un costo de

producción estándar de $ 300, es posible utilizar tiempo extra con un costo que

se eleva en $ 60 por concepto de mano de obra, además cada trabajador puede

producir solamente 3 botes adicionales por mes, si la empresa mantiene inventario

le costara $ 6 por bote cada mes, en caso de no atender la demanda la compañía

incurre en una pérdida de $ 120. Actualmente no hay botes en el inventario.

POLITICAS

·

Usar hasta 10 % de

producción T.E

·

No contratar más de 5

empleados nuevos cada mes.

·

Una vez contratada se

mantiene el operario como máximo 2 periodos consecutivos.

ANALISIS CONBINADO O MIXTA

Estrategias Internas

·

Contratar y despedir

·

Trabajadores

temporales

·

Tiempo extra

·

Subcontratación

·

Inventario

·

Cartera de pedidos

·

No atender la demanda

·

Modificación de las

tasas de producción

Estrategias

Externas

·

Fijación de precios

·

Promociones

·

Publicidad

·

Reservaciones

·

Ofertas en paquetes.

|

INVENTARIO

|

|||||||

|

MES

|

DEMANDA

|

TRABAJADORES

|

PRODUCCION TIEMPO NORMAL

|

INICIAL

|

FINAL

|

PRODUCCION TIEMPO EXTRA

|

CONTRATAR/DESPEDIR

|

|

ENERO

|

250

|

15

|

225

|

0

|

-2

|

23

|

5

|

|

FEBRERO

|

300

|

20

|

300

|

-2

|

0

|

2

|

5

|

|

MARZO

|

420

|

20

|

300

|

0

|

-90

|

30

|

5

|

|

ABRIL

|

560

|

20

|

300

|

-90

|

-320

|

30

|

5

|

|

MAYO

|

610

|

20

|

300

|

-320

|

-600

|

30

|

5

|

|

JUNIO

|

580

|

20

|

300

|

-600

|

-850

|

30

|

5

|

|

MES

|

CONTRATAR

|

DESPEDIR

|

PRODUCCION

|

DESABASTO

|

TIEMPO EXTRA

|

|

ENERO

|

$6.000

|

$ -

|

$67.500

|

$240

|

$1.350

|

|

FEBRERO

|

$8.000

|

$ -

|

$90.000

|

$ -

|

$

-

|

|

MARZO

|

$8.000

|

$5.000

|

$90.000

|

$10.800

|

$5.400

|

|

ABRIL

|

$8.000

|

$5.000

|

$90.000

|

$38.400

|

$38.400

|

|

MAYO

|

$8.000

|

$5.000

|

$90.000

|

$72.000

|

$72.000

|

|

JUNIO

|

$8.000

|

$5.000

|

$90.000

|

$102.000

|

$102.000

|

|

TOTAL

|

$46.000

|

$20.000

|

$517.500

|

$223.440

|

$219.150

|

|

TOTAL

|

|

|

|

|

$1.026.090

|

Taller Produccion

TALLER 1

1. ¿CUÁL ES EL IMPACTO POTENCIAL SOBRE LA

PLANIFICACIÓN Y EL CONTROL SI LA ORGANIZACIÓN TIENE VARIOS TIPOS DE CLIENTES,

CADA UNO CON UNA CARACTERÍSTICA GENERADORA DE PEDIDOS DISTINTA?

El impacto que se genera va hacer negativo ya que

se tendrá que realizar una planificación más detallada para cada pedido según

los criterios establecidos por cada cliente, ya que cada producto contara con

diferentes tipos de estándares.

2. ANALICE LA FORMA EN QUE UNA MODIFICACIÓN EN

EL DISEÑO DE UN PRODUCTO PUEDE DAR LUGAR A UN CAMBIO EN EL DISEÑO DEL SISTEMA

DE PLANIFICACIÓN Y CONTROL.

Si se presenta algún tipo de modificación en el

diseño de dicho producto por ende va afectar el diseño del sistema de

planificación y control ya que este va ligado a la demanda y esta se vera

afectada si el diseño del producto cambia.

3. ¿UN CAMBIO EN EL DISEÑO DEL PROCESO IMPLICA

NECESARIAMENTE UNA MODIFICACIÓN CORRESPONDIENTE EN EL DISEÑO DE UN SISTEMA DE

PLANIFICACIÓN Y CONTROL? ¿POR QUÉ?

Si, ya que este cambio no precisamente ve a generar

un cambio en el producto final, si genera un cambio en la planificación y diseño

y generaría retardos en la entrega de pedidos.

Suscribirse a:

Entradas (Atom)